发布时间:2026-01-17

发布时间:2026-01-17  浏览:1389 次

浏览:1389 次

在金属熔炼、热处理、电解精炼等工业领域,大电流低电压的供电需求极为普遍。大电流电炉变压器作为核心供电设备,能够将电网的380V/220V交流电压,高效转化为50V、36V、24V、12V、10V等多级低电压,为各类电炉负载提供稳定、可靠的大电流输出。本文将深入解析这类特种变压器的技术特性、设计要点及应用场景。

⚙️ 核心技术特性:适配大电流电炉的专属设计

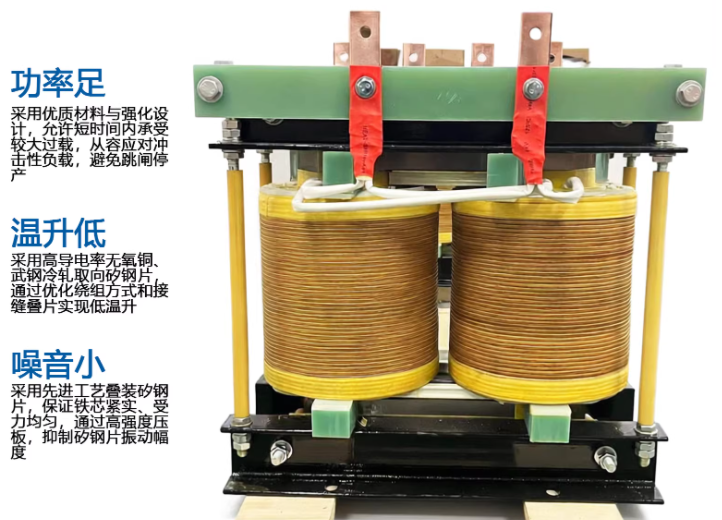

大电流电炉变压器区别于普通配电变压器,其核心特性围绕“大电流、低电压、高效率”三大需求展开:

1. 多级电压输出,满足多样化负载需求

针对不同电炉的功率、温度要求,变压器可定制50V、36V、24V、12V、10V等多组输出绕组,单组输出电流可达数千至数万安培。例如:

50V绕组:适用于中温熔炼炉(如铝、锌等低熔点金属);

36V/24V绕组:多用于热处理炉、钎焊炉;

12V/10V绕组:专为电解槽、高频感应炉等超大电流负载设计。

2. 低损耗设计,提升能源利用效率

铁芯材质:采用高导磁率的硅钢片(如取向硅钢片),降低铁损;

绕组结构:使用多股铜绞线或铜箔绕制,减少集肤效应带来的铜损;

冷却系统:采用油浸式或强迫风冷式冷却,确保大电流下的热稳定。

3. 高过载能力,适应电炉工况波动

电炉负载具有冲击性强、功率波动大的特点,变压器需具备1.5-2倍的短时过载能力,可承受熔炼初期的启动冲击电流,避免因负载突变导致的设备损坏。

🛠️ 关键设计要点:保障大电流稳定输出

1. 绕组阻抗匹配,抑制短路电流

大电流变压器的短路阻抗需精准设计,通常控制在5%-10%之间,既能限制短路电流对设备的冲击,又能保证负载变化时的电压稳定性。例如,10V大电流绕组的短路阻抗需略高于其他绕组,以应对超大电流下的短路风险。

2. 绝缘结构优化,应对低电压高电流挑战

低压绕组采用“饼式绕组+铜箔绕制”结构,增强绕组的机械强度和散热能力;

绕组间采用绝缘纸、绝缘漆等多层绝缘材料,确保在大电流磁场下的绝缘可靠性;

引线端子采用铜排或螺栓连接,降低接触电阻,避免因大电流导致的过热。

3. 温控与保护系统,实现智能化监控

内置温度传感器(PT100),实时监测绕组和铁芯温度;

配备过流、过压、过热保护装置,可自动切断电源或发出报警信号;

支持Modbus、Profibus等工业通讯协议,实现远程监控与故障诊断。

🏭 典型应用场景:覆盖多领域工业生产

1. 金属熔炼领域

中频感应炉:50V绕组为感应线圈提供大电流,实现金属的快速加热与熔炼;

电弧炉:36V/24V绕组为电极供电,用于钢铁、特种合金的高温熔炼。

2. 热处理与表面处理

淬火炉:24V/12V绕组为加热元件供电,实现金属零件的淬火、回火处理;

电解镀槽:10V绕组提供超大直流电流(经整流后),用于金属表面的电镀、电解抛光。

3. 科研与实验室

在材料科学研究中,10V-50V的多级电压输出可满足不同实验电炉的供电需求,用于新材料的高温合成与性能测试。

📊 选型与维护指南:延长设备使用寿命

1. 选型三要素

负载功率:根据电炉的额定功率,计算变压器的视在功率(需考虑1.2-1.5倍的裕量);

电流等级:明确各绕组的输出电流需求,选择对应电流容量的变压器;

安装环境:高温、多尘环境需选择防护等级更高的变压器(如IP54及以上)。

2. 日常维护要点

定期检查绕组温度、油位(油浸式),确保冷却系统正常运行;

清理绕组表面的灰尘、油污,避免绝缘性能下降;

每年进行一次绝缘电阻测试,确保绝缘电阻值符合国家标准(≥1MΩ/kV)。

🚀 技术趋势:数字化与节能化升级

随着工业4.0的推进,大电流电炉变压器正朝着“数字化、模块化、节能化”方向发展:

引入智能监测系统,实现对电流、电压、温度等参数的实时分析与预测;

采用模块化设计,可根据负载需求灵活增减绕组数量;

研发新型超导材料变压器,进一步降低损耗,提升大电流输出能力。